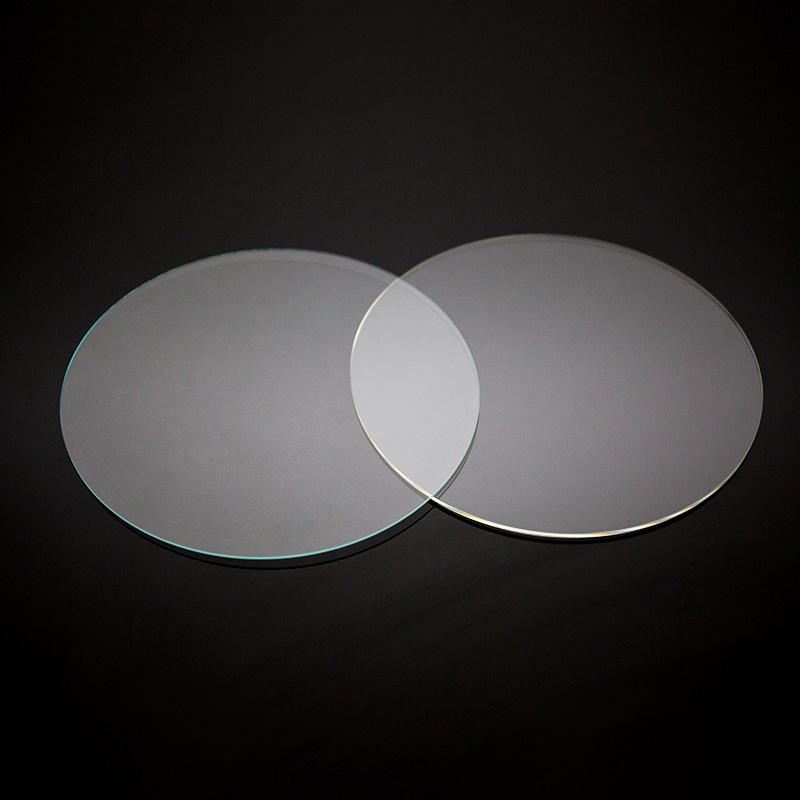

La planarità è un parametro critico nella fabbricazione di wafer ottici. Wafer ottici fungono da componenti fondamentali in una vasta gamma di applicazioni, tra cui fotonica, laser, sensori ottici e sistemi di lenti ad alta precisione. Qualsiasi deviazione dalla planarità può compromettere le prestazioni del dispositivo, introdurre aberrazioni ottiche e ridurre la resa produttiva. Garantire la planarità dei wafer è quindi essenziale per mantenere sia la qualità che la funzionalità.

Comprensione della planarità del wafer ottico

La planarità ottica del wafer si riferisce all'uniformità della superficie del wafer lungo il suo piano. Le deviazioni da un piano piatto ideale possono verificarsi come piegamenti, deformazioni o ondulazioni della superficie. Queste variazioni possono essere misurate utilizzando diversi parametri, tra cui la variazione dello spessore totale, il profilo della superficie e le metriche di planarità globale. In genere, la planarità è espressa in micrometri, con tolleranze più strette richieste per applicazioni ottiche ad alta precisione.

L'importanza della planarità deriva dalla necessità di una propagazione prevedibile della luce attraverso il wafer. Anche piccole deviazioni della superficie possono distorcere i raggi luminosi, ridurre l’efficienza del laser o compromettere i rivestimenti ottici. Pertanto, la planarità non è solo una metrica di qualità ma anche un requisito funzionale.

Fattori che influenzano la planarità del wafer ottico

Diversi fattori influenzano la planarità del wafer durante la fabbricazione. Questi fattori possono essere ampiamente classificati in proprietà dei materiali, lavorazione meccanica e condizioni ambientali.

Proprietà dei materiali

La scelta del materiale gioca un ruolo significativo nella planarità del wafer. I wafer ottici sono generalmente realizzati con materiali cristallini come silicio, arseniuro di gallio o zaffiro, ciascuno dei quali ha caratteristiche termiche e meccaniche uniche. Le differenze nei coefficienti di dilatazione termica, nelle tensioni interne e nei difetti dei cristalli possono indurre deformazioni. Ad esempio, l'espansione anisotropa nei wafer cristallini può causare incurvamenti se il wafer non è orientato correttamente lungo gli assi del cristallo.

Lavorazione meccanica

Le fasi di lavorazione meccanica, tra cui affettatura, molatura e lucidatura, influenzano direttamente la planarità del wafer. Il taglio di un cristallo da una boule introduce stress meccanici che possono deformare il wafer. Allo stesso modo, le operazioni di rettifica rimuovono materiale per ottenere lo spessore desiderato ma possono introdurre una distribuzione non uniforme delle sollecitazioni. La lucidatura, essenziale per la qualità della superficie ottica, può correggere alcune di queste deviazioni se eseguita con attenzione, ma può anche introdurre microflessioni se non controllata adeguatamente.

Condizioni ambientali

Fattori ambientali, quali temperatura, umidità e vibrazioni, influiscono sulla planarità del wafer. Durante la fabbricazione, i wafer possono assorbire umidità o subire gradienti termici, causando deformazioni temporanee o permanenti. Il mantenimento di un ambiente controllato per la camera bianca è essenziale per mitigare questi effetti e preservare la planarità.

Tecniche per garantire la planarità

Garantire la planarità nella fabbricazione di wafer ottici implica una combinazione di selezione dei materiali, elaborazione di precisione e metrologia. Per ottenere e verificare la planarità vengono comunemente impiegate diverse tecniche.

1. Selezione attenta dei materiali

Il primo passo per garantire la planarità dei wafer è selezionare materie prime di alta qualità. Le bocce dovrebbero essere esenti da difetti interni e orientate attentamente per ridurre al minimo gli effetti anisotropi. L'utilizzo di cristalli a basso stress riduce la probabilità di deformazione durante il taglio e la successiva lavorazione.

2. Affettatura di precisione

L'affettatura dei wafer comporta il taglio di wafer sottili dal cristallo sfuso utilizzando seghe a filo o lame diamantate. Il taglio di precisione riduce lo stress meccanico mantenendo un contatto uniforme ed evitando shock termici. Metodi di taglio avanzati, come le seghe a filo diamantato con velocità di avanzamento ottimizzate, riducono al minimo le microfessure e i danni ai bordi che potrebbero portare a superfici irregolari.

3. Macinazione controllata

La rettifica viene eseguita per raggiungere lo spessore desiderato e migliorare la planarità della superficie. La rettifica su due lati, nella quale entrambi i lati del wafer vengono lavorati contemporaneamente, garantisce un'asportazione uniforme del materiale. Questa tecnica minimizza l'incurvamento e riduce lo stress residuo. Le moderne rettificatrici utilizzano impostazioni di pressione e velocità controllate da computer per ottenere risultati coerenti su più wafer.

4. Tecniche di lucidatura

La lucidatura è un passaggio fondamentale per ottenere la planarità ottica. La lucidatura chimico-meccanica combina l'abrasione meccanica con le reazioni chimiche per produrre superfici ultra piatte. Il processo di lucidatura deve essere attentamente monitorato per evitare di introdurre nuove sollecitazioni. I tamponi di lucidatura e le composizioni di impasto liquido sono ottimizzati per una rimozione uniforme del materiale, garantendo che la superficie del wafer rimanga entro la tolleranza di planarità specificata.

5. Distensione e ricottura

I trattamenti termici possono alleviare le tensioni interne nei wafer ottici. La ricottura prevede il riscaldamento del wafer a una temperatura specifica e quindi il raffreddamento lento. Questo processo consente al reticolo cristallino di rilassarsi, riducendo l'incurvamento e la deformazione. Programmi di ricottura adeguati sono fondamentali, poiché un riscaldamento eccessivo o irregolare può esacerbare i problemi di planarità.

6. Metrologia e ispezione

La misurazione accurata della planarità del wafer è essenziale per monitorare la qualità della fabbricazione. L'interferometria, la profilometria e la scansione laser sono tecniche comunemente utilizzate per rilevare deviazioni a livello micrometrico o submicrometrico. Il rilevamento precoce dei problemi di planarità consente azioni correttive, come un'ulteriore lucidatura o la rimozione selettiva del materiale, prima che i wafer passino alle fasi successive di fabbricazione.

7. Controllo ambientale

Mantenere un ambiente di fabbricazione stabile è fondamentale per preservare la planarità dei wafer. Le camere bianche con temperatura e umidità controllate riducono il rischio di espansione termica e deformazione indotta dall'umidità. Piattaforme antivibranti e sistemi di stoccaggio attentamente progettati prevengono le deformazioni meccaniche durante la movimentazione e il trasporto.

Sfide nel mantenimento della planarità

Nonostante le tecniche avanzate, persistono diverse sfide nel garantire la planarità dei wafer ottici. I diametri elevati dei wafer aumentano la suscettibilità all'incurvamento, poiché i wafer più grandi subiscono gradienti di stress maggiori. I wafer sottili sono più inclini a piegarsi sotto il proprio peso o durante la manipolazione. Inoltre, le geometrie complesse dei wafer, come i wafer modellati o rivestiti, possono introdurre punti di stress localizzati che ne compromettono la planarità.

Un’altra sfida è il compromesso tra planarità della superficie e velocità di rimozione del materiale. La smerigliatura e la lucidatura aggressive possono aumentare la produttività ma possono introdurre microstress. Bilanciare la produttività con i requisiti di alta precisione rimane una considerazione fondamentale per i produttori.

Progressi nel controllo della planarità

I recenti progressi tecnologici hanno migliorato la capacità di realizzare wafer ottici ultrapiatti. I sistemi di monitoraggio in tempo reale tengono traccia della rimozione del materiale durante la levigatura e la lucidatura, consentendo regolazioni automatiche per mantenere la planarità. Le tecniche di lucidatura adattiva, che variano dinamicamente la pressione e il flusso del liquame, compensano le variazioni di spessore locali. Inoltre, i progressi nel collegamento dei wafer e nell'ingegneria dei substrati riducono la deformazione indotta dallo stress nei wafer ottici compositi.

Considerazioni pratiche per i produttori

Per i produttori, garantire la planarità dei wafer è un processo in più fasi che richiede l'integrazione in tutte le fasi di fabbricazione. Dalla selezione delle bocce di cristallo di alta qualità all'impiego di affettatura, molatura, lucidatura e riduzione dello stress di precisione, ogni passaggio contribuisce alla planarità finale. Anche l'ispezione continua e il controllo ambientale sono essenziali per mantenere la coerenza tra i lotti di produzione.

Investire in attrezzature di alta precisione e in personale qualificato è essenziale per ottenere la planarità desiderata. I protocolli standardizzati e il rispetto delle specifiche di planarità garantiscono che i wafer soddisfino i requisiti prestazionali per le applicazioni ottiche di fascia alta.

Conclusione

La planarità nella fabbricazione di wafer ottici è un parametro di qualità fondamentale che influisce sulle prestazioni di dispositivi e sistemi ottici. Il raggiungimento e il mantenimento della planarità richiede un'attenta attenzione alla selezione dei materiali, alla lavorazione meccanica, ai trattamenti termici e al controllo ambientale. La metrologia avanzata e le tecniche di elaborazione adattativa migliorano ulteriormente la capacità di produrre wafer che soddisfano rigorosi requisiti di planarità.

Comprendere i fattori che influenzano la planarità e implementare robusti processi di fabbricazione e ispezione sono essenziali per produttori e ricercatori che lavorano con wafer ottici. Dando priorità alla planarità, i wafer ottici possono soddisfare in modo affidabile le esigenze di alta precisione della fotonica moderna, dei sistemi laser e delle applicazioni di rilevamento ottico.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号